miércoles, 20 de mayo de 2020

martes, 19 de mayo de 2020

Electrodo en el proceso de soldadura

Para la soldadura, los electrodos son dispositivos que conducen electricidad y que también pueden actuar como metal de soporte. Es bueno conocer los distintos tipos de electrodos para así tomar una decisión informada al momento de trabajar en el soldado de piezas de metal.

Tipos de Electrodos

Los electrodos podemos clasificarlos en dos tipos, los Desnudos y los Recubiertos

- Electrodos desnudos: Con estos electrodos, los materiales fundidos no están protegidos contra las acciones de los gases tales como el oxigeno y el nitrógeno, es por este factor que las soldaduras llegan a una calidad inferior. Estos electrodos únicamente se usan en los cordones secundarios y en las cargas estáticas.

- Electrodos revestidos: Es un electrodo para soldaduras eléctricas, estos son los que generalmente se emplean en las estructuras metálicas. Este se encuentra protegido mediante un revestimiento compuesto de diversas sustancias, según las características que se deseen brindar al material de la soldadura y estas también protegen el metal fundido de la atmosfera y estabilizan el arco eléctrico.

Clasificación de electrodos revestidos

Estos se clasifican en 5 tipos, los celulósicos, Base Rutilo, Bajo hidrogeno, Oxido de fierro y polvo de fierro.

- Electrodo Celulósico. Este electrodo lleva en su revestimiento un 45% de celulosa. El arco eléctrico de este electrodo calienta el recubrimiento descomponiendo la celulosa en (CO, CO2 y vapor de agua). También posee otro elemento como el Bióxido de titanio, que es creador de escorias, Ferro manganeso como desoxidante o reductor.

- Electrodo Bajo hidrogeno. Este tipo de electrodo brinda la máxima calidad, debido a su contenido de carbono e hidrógeno. Los elementos componentes que el revestimiento contiene son: Carbonato de Calcio, que da una simple reacción muy básica a la escoria que también absorbe y neutraliza impurezas del azufre. Fluorita que neutraliza las impurezas del fosforo de los tipos ácidos que son perjudiciales. Este tipo se utiliza en acero con grandes contenidos de carbono 0,25% o en construcciones fuertes.

- Electrodo Base de Rutilo. Este electrodo destaca por su fácil manejo y su tipo de acabado. Su escoria se remueve fácilmente y en muchos casos sola.

- Electrodo Oxido de fierro. Este es caracterizado por su tipo de escoria liquida, adecuada para soldar en vertical descendente y su gran velocidad de deposito y limpieza.

- Electrodo Polvo de fierro. Contiene un 50% de fierro en su revestimiento. Este electrodo fue creado para batallar con los procesos semiautomáticos de la industria. Los más usados son el 7018, 7024 el primero que tiene bajo hidrogeno y el segundo parecido al 7014.

Por el revestimiento que llevan, conservan o aumentan las propiedades del depósito a realizar y esto es debido al tipo de componentes que componen el revestimiento y el porcentaje de estos, sin embargo todos cuentan con elementos en común.

Las características que aportan el revestimiento a la soldadura son:

- Penetración.

- Tipo de corriente al utilizar

- Polaridad.

- El crecimiento de amperaje sin socavar.

- Presentación.

- Mayor velocidad de depósito.

- Mayor estabilidad de arco.

- Evita la porosidad.

- Evita la oxidación inmediata.

- Elimina ácidos presentes en el metal base.

- Aporte de aleantes.

Para proporcionar un mayor calidad a las soldaduras, es preferible usar los electrodos con revestimiento de bajo hidrogeno, que aunque son mucho mas difíciles de fundir, ofrecen muy buenas soldaduras, con baja cantidad de oxigeno y pocas oclusiones gaseosas.

lunes, 18 de mayo de 2020

Materiales de aporte en soldadura.

Los materiales de aporte son aquellos elementos que se utilizan para realizar los cordones de soldadura, cada cordón de soldadura debe cumplir con los requisitos de calidad y resistencia mecánica exigidos por la norma o especificación del fabricante. En función del proceso de soldadura que se vaya utilizar, se pueden distinguir entre varios tipos de materiales de aporte en soldadura, como pueden ser electrodo, varilla o alambre macizo, varilla o alambre tubular, etc.

Autor: Jorge Nolasco

Soldadura por arco eléctrico.

La idea de la soldadura por arco eléctrico, a veces llamada soldadura electrógena, fue propuesta a principios del siglo XIX por el científico inglés Humphrey Davy, pero ya en 1885 dos investigadores rusos consiguieron soldar con electrodos de carbono.

Cuatro años más tarde fue patentado un proceso de soldadura con varilla metálica. Sin embargo, este procedimiento no tomó importancia en el ámbito industrial hasta que el sueco Oscar Kjellberg inventó, en 1904, el electrodo recubierto. Su uso masivo comenzó alrededor de los años 1950.

Elementos

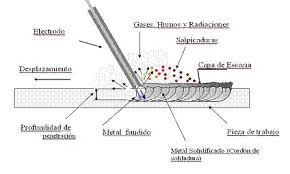

Esquema.

Plasma: permite el paso de corriente entre los dos conductores para así formar el arco eléctrico.

Está formado por electrones que transportan la corriente y que van del polo negativo al positivo, de iones metálicos que van del polo positivo al negativo, de átomos gaseosos que se van ionizando y estabilizándose conforme pierden o ganan electrones, y de productos de la fusión tales como vapores que ayudarán a la formación de una atmósfera protectora. Esta misma alcanza la mayor temperatura del proceso.

Llama: es la zona que envuelve al plasma y presenta menor temperatura que éste, formada por átomos que se disocian y recombinan desprendiendo calor por la combustión del revestimiento del electrodo. Otorga al arco eléctrico su forma cónica.

Baño de fusión: la acción calorífica del arco provoca la fusión del material, donde parte de éste se mezcla con el material de aportación del electrodo, provocando la soldadura de las piezas una vez solidificado.

Cráter: surco producido por el calentamiento del metal. Su forma y profundidad vendrán dadas por el poder de penetración del electrodo y los valores eléctricos empleados.

Cordón de soldadura: está constituido por el metal base y el material de aportación del electrodo, y se pueden diferenciar dos partes: la escoria, compuesta por impurezas que son segregadas durante la solidificación y que posteriormente son eliminadas, y sobre el espesor, formado por la parte útil del material de aportación y parte del metal base, la soldadura en sí.

Electrodos: son varillas metálicas preparadas para servir como polo del circuito; en su extremo se genera el arco eléctrico. En algunos casos, sirven también como material fundente. La varilla metálica va recubierta por una combinación de materiales que varían de un electrodo a otro. El recubrimiento en los electrodos tiene diversas funciones, que pueden resumirse en las siguientes:

Función eléctrica del recubrimiento del sol.

Función física de la escoria.

Función metalúrgica del recubrimiento.

Gases protectores: Se utilizan sólo en algunos tipos de soldadura, como las del tipo MIG, MAG o TIG. Pueden ser inertes, (como el argón o el helio), o activos, (como el dióxido de carbono o el oxígeno). El propósito de su uso es el de conseguir una unión metálica lo más parecida al metal base y con las mejores características, ya que es necesario que durante toda la operación de soldeo el baño de fusión esté lo más aislado posible de la atmósfera circundante. De no ser así los gases atmosféricos, podrían ser absorbidos por el metal en estado de fusión, o reaccionar con él, dejando una soldadura porosa y frágil.

El Arco Eléctrico

INTRODUCCIÓN

La técnica de soldadura por Arco eléctrico consiste en la fusión de un metal a temperatura elevada por empleo de un diferencial de potencial y valor de intensidad de corriente eléctrica determinado. Por medio de esta diferencia de potencial el aire se ioniza y los electrones son transportados a través de los electrodos y la pieza a soldar. El calor generado (4000°C), funde tanto el material base y el material de aporte el cual se deposita y crea el denominado cordón de soldadura. Los electrodos son conocidos también como material de "Aporte" se encuentran revestidos de una sustancia no metálica cuya composición química es muy variada (Celulosa, Oxido de Titanio, Carbonato de Calcio y Fluoruro de Calcio). Otros tipos de soldadura por Arco eléctrico son:

Ø Soldadura por arco con electrodo recubierto

Ø Soldadura por arco con protección gaseosa

Ø Soldadura por arco con fundente en polvo o arco sumergido

Saludos,

Marco Antonio Tomaylla Huamani

-

En esta entrada se comparten cuatro tablas de gran utilidad en la confección de piezas soldadas de acero estructural. La intensidad de la co...